Aunque los colombianos consumen diversos productos como Pony Malta, Gatorade, Campi, Colcafé, Fuze Tea, entre otros, pocos conocen que el encargado de sus envases plásticos es Amcor.

La empresa fabrica los empaques sostenibles con diversos procesos, de acuerdo con el producto, ya que también hacen otros como shampoo Savital, gel EGO, Listerine, Dove, o los que se adquieren en el D1 para el aseo del hogar, Brilla King.

Su planta central está ubicada en Cali, ya que muchas otras empresas apostaban por ubicarse en Bogotá, pero el Valle del Cauca era una zona prometedora para los procesos industriales requeridos por Amcor.

La empresa, de origen australiano, realizó su inversión en Colombia desde hace más de 20 años, y ha venido creciendo y expandiéndose por Centro América y el Caribe.

Son más de 600 empleados, siete plantas, cuatro son de producción y están ubicadas en Bucaramanga, dos en Bogotá y la del Valle del Cauca.

“Nosotros atendemos más de 300 clientes en Colombia y 500 en total en el Caribe y Centro América, tenemos clientes importantes como Coca Cola, Postobón, Gatorade, Jhonson y Jhonson con Unilever, Grupo Team, la marca Nutresa de Colcafé, entonces todos los días los colombianos tocan los productos hechos por nosotros”, explicó Alexander Álvarez, gerente general de Amcor Twining Packaging para Colombia, Centro América y Caribe.

“Para nosotros el Valle es la región Headquarter en Middle Americas, adicionalmente tenemos el Chief Middle Center donde atendemos la parte financiera y de tesorería para Latinoamérica, también se hace investigación y desarrollo de nuevas tecnologías”, agregó el vocero.

Le puede interesar: Este es el equipo de empalme confirmado para EPM

“Para Amcor el Valle del Cauca es crucial para el tema logístico, de gente donde tenemos un excelente talento y tenemos conexión con otra compañía que se llama Amcor Flexibles, que queda cerca a Jumbo.

Realmente Amcor está muy comprometido con el Valle del Cauca, hemos hecho inversiones por más de US$50 millones, hicimos la adquisición de plásticos Team y a partir de este mes estamos inaugurando la planta de reciclaje de plásticos con un partner en el Cauca en donde más de 17.000 toneladas de reciclado serán ingresadas”.

“Las empresas como Bavaria, Coca Cola, entre otras, tendrán disponibilidad de todo el material reciclado y nos generará mejor condición de vida para los recicladores que trabajan en Colombia, a los que lo transportan y podemos realmente generar una economía circular”, reveló Álvarez.

Con estas botellas que genera Amcor, se asegura que cada una puede ser utilizada, al menos, 25 veces, y de ese modo no debe comprar una todos los días, sino que en la tienda de barrio puede solicitar que se la llenen, por ejemplo, de Coca Cola.

“La planta de Cali es la más compleja de Amcor porque es donde tenemos inyección, soplados para botellas que se llenan en frío, para botellas en caliente, hacemos botellas especiales como las de Listerine, también tenemos inyección de pared delgada, emball labeling que es la etiqueta fundida porque es del mismo material, y polietileno para shampoos”, agregó.

¿Cómo hace Amcor las botellas reciclables de diversas marcas en Colombia?

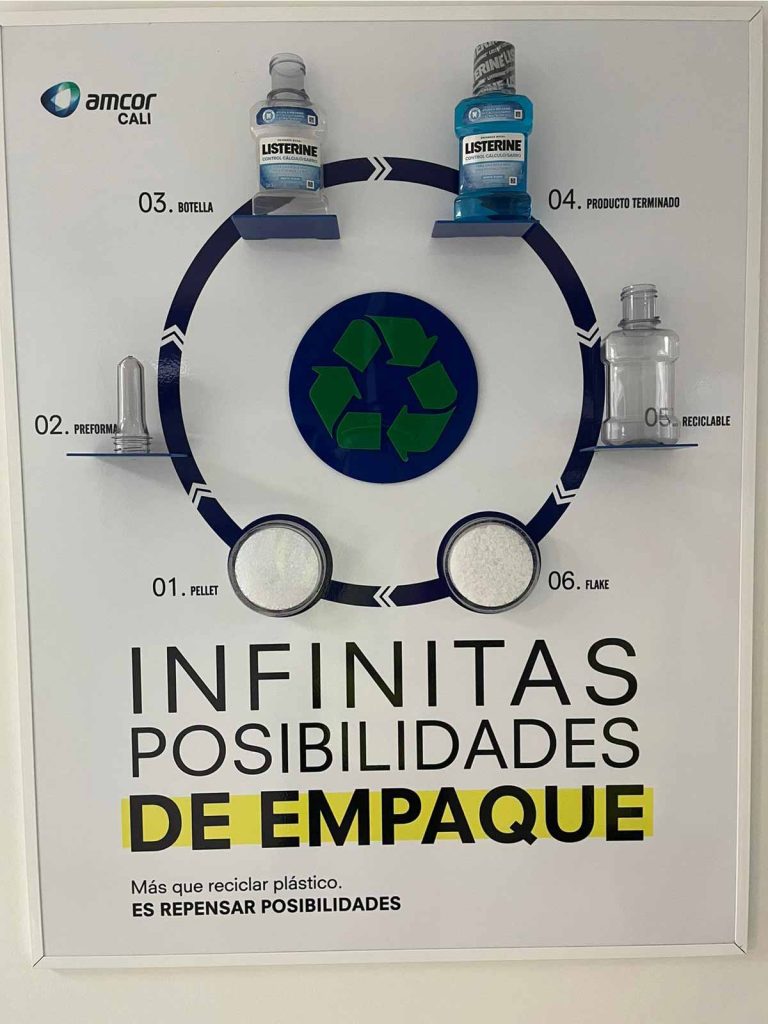

La botella se hace así:

- Un reciclador en la calle recoge la botella, luego la lleva a una ECA (Estación de Clasificación y Aprovechamiento), esa ECA la segrega y la compacta, y la manda a nuestra planta de reciclado donde están nuestros aliados.

- Eso se convierte en pellet e ingresa a una maquina que se llama una inyectora, los junta, los derrite y los convierte en una preforma que es como un pequeño tubo de ensayo, eso luego se envía para optimizar transporte, logística y emisiones de gases de carbón a diferentes plantas de soplado que están al lado de las de llenado.

- Ahí se sopla la botella y se llena e ingresa a la red de distribución.

Recomendado: Podcast I Postobón, XM y Protección: con tecnología e innovación promueven la sostenibilidad

Otra parte muy importante es que cuando hacemos los procesos de inyección y soplado, para el caso de Amcor, el 100 % de la energía es renovable y el 32 % es energía solar.

Tenemos una planta con 16.000 paneles solares, seis hectáreas donde producimos nueve gigas para producir la energía que requieren las botellas sostenibles.

Transporte de productos en botella de vidrio vs plástico

Desde el punto de vista de transporte y emisión de gases de efecto invernadero nosotros en un camión podemos enviar hasta un millón de preformas (que luego se convierten en botellas) lo cual optimiza el transporte y llega a las plantas de soplado y de lleno directamente en todo el país a las líneas de los clientes.

Comparado con otro material, por ejemplo, el vidrio, a un camión no le caben más de 50.000 botellas y no hay forma de que una botella de vidrio se produzca dentro de una línea de llenado del cliente, entonces de esa manera el PET es un material súper sostenible que tiene una optimización de transporte y es mono-material.

Es decir, hay otros productos que son empacados que por fuera parecen cartón, pero realmente tienen siete capas y el proceso de reciclaje cuando tiene tantas capas es más complejo porque no se puede separar todos esos materiales que están unidos.

En el caso del PET o de tarros como de Campi que son de un solo material, todo se vuelve una economía circular porque vuelve a ser otra vez otro producto.

En toda Colombia producimos 2 billones de unidades al año, eso nos deja entre 180 y 200 millones de unidades por mes, esta planta al ser la más grande produce el 60 % de productos.